Personnaliser unModule d'affichage LCDCela implique d'adapter ses spécifications à des applications spécifiques. Voici les facteurs clés à prendre en compte lors de la conception d'un module LCD personnalisé :

1. Définir les exigences de l'application. Avant la personnalisation, il est essentiel de déterminer :

Cas d'utilisation :Industriel, médical, automobile, électronique grand public, etc.

Environnement : Intérieur vs extérieur (lisibilité à la lumière du soleil, plage de température).

Interaction utilisateur : écran tactile (résistif ou capacitif), boutons ou aucune entrée.

Contraintes d’alimentation : alimentation par batterie ou alimentation fixe ?

2. Sélection de la technologie d'affichage

Chaque type d'écran LCD présente des avantages en fonction de l'application :

TN (Twisted Nematic) : Faible coût, réponse rapide, mais angles de vision limités.

IPS (In-Plane Switching) : meilleures couleurs et angles de vision, consommation d'énergie légèrement supérieure.

VA (Alignement vertical) : contraste plus profond, mais temps de réponse plus lent.

OLED : pas besoin de rétroéclairage, excellent contraste, mais durée de vie plus courte pour certaines applications.

3. Taille et résolution de l'écran

Taille : Les options standard vont de 0,96″ à 32″+, mais des tailles personnalisées sont possibles.

Résolution : tenez compte de la densité de pixels et du rapport hauteur/largeur en fonction de votre contenu.

Rapport hauteur/largeur : 4:3, 16:9 ou formes personnalisées.

4. Personnalisation du rétroéclairage

Luminosité (nits) : 200-300 nits (utilisation en intérieur) 800+ nits (extérieur/lisible en plein soleil)

Type de rétroéclairage : à LED pour une efficacité énergétique.

Options de gradation : contrôle PWM pour une luminosité réglable.

5. Écran tactileIntégration

Tactile capacitif : Multi-touch, plus durable, utilisé dans les smartphones/tablettes.

Toucher résistif : fonctionne avec des gants/stylets, idéal pour les applications industrielles.

No Touch : si l'entrée est gérée via des boutons ou des contrôleurs externes.

6. Interface et connectivité

Interfaces communes : SPI/I2C : pour les petits écrans, transfert de données plus lent.

LVDS/MIPI DSI : pour les écrans haute résolution.

HDMI/VGA : pour les écrans plus grands ou les solutions plug-and-play.

Bus USB/CAN : Applications industrielles.

Conception de PCB personnalisée : pour intégrer des contrôles supplémentaires (luminosité, contraste).

7. Durabilité et protection de l'environnement

Température de fonctionnement : Standard (-10°C à 50°C) ou étendue (-30°C à 80°C).

Étanchéité : Écrans IP65/IP67 pour environnements extérieurs ou industriels.

Résistance aux chocs : Renforcement pour applications automobiles/militaires.

8. Boîtier et assemblage personnalisés

Options de couverture en verre : revêtements antireflets et antireflets.

Conception de la lunette : cadre ouvert, montage sur panneau ou fermé.

Options adhésives : OCA (adhésif optiquement transparent) ou Air Gap pour le collage.

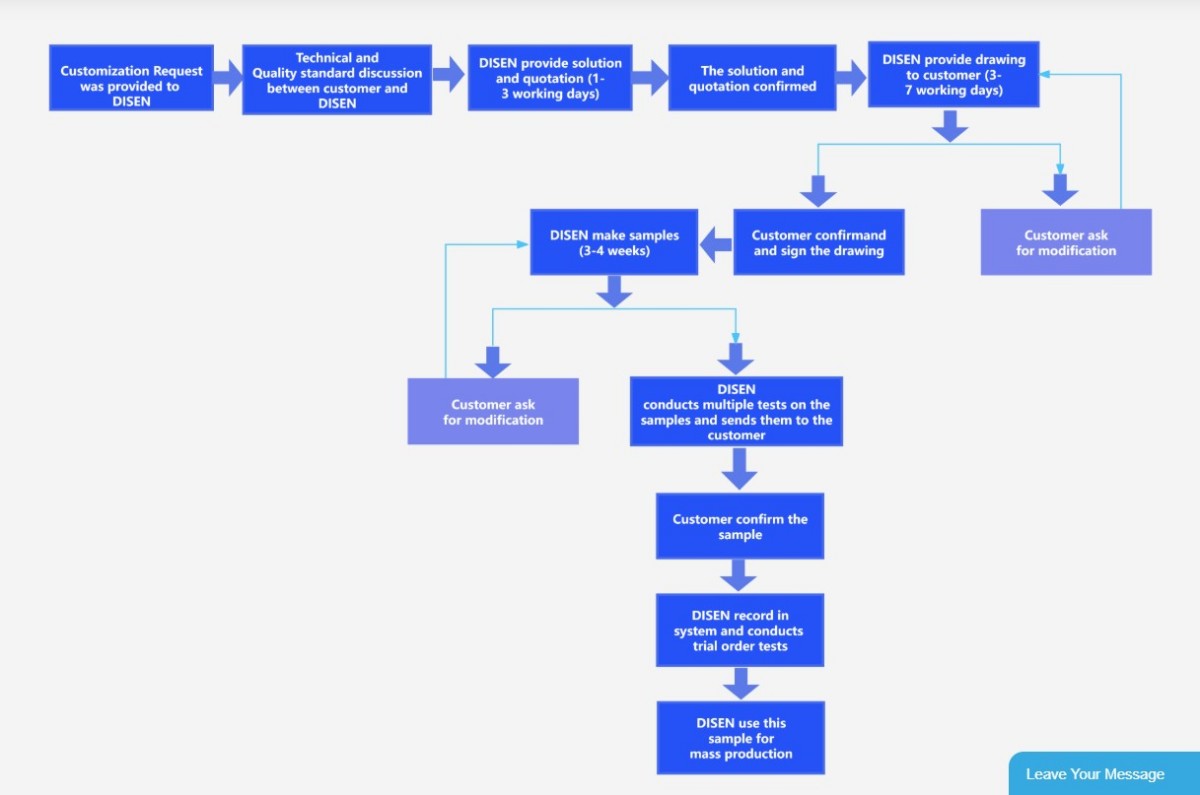

9. Considérations relatives à la production et à la chaîne d'approvisionnement

MOQ (quantité minimum de commande) : les modules personnalisés nécessitent souvent des MOQ plus élevés.

Délai de mise en œuvre:Affichages personnalisésCela peut prendre de 6 à 12 semaines pour la conception et la production.

10. Facteurs de coût

Coûts de développement : outillage personnalisé,conception de circuits imprimés, ajustements d'interface.

Coûts de production : plus élevés pour les commandes à faible volume, optimisés pour le gros volume.

Disponibilité à long terme : garantir l’approvisionnement en composants pour la production future.

Date de publication : 05/03/2025